原理說明

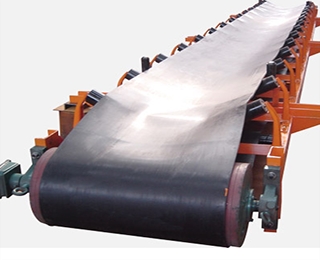

帶式輸送(sòng)機是(shì)一種(zhǒng)摩擦驅動以連續方式運輸物料的機械。主要由機架、輸送帶、托輥、滾筒、張緊裝置(zhì)、傳動裝置等組成。它可以將物料在一定的輸送線上,從最初的供料點到(dào)最終的卸料點(diǎn)間形成一種物料的輸(shū)送流程。它既可以進行碎散物料的輸送,也可(kě)以進行成件物品的(de)輸(shū)送。除進行(háng)純粹的物料輸送(sòng)外,還可以與各工業企業生產流程中的工藝過程的要求相配合,形成有節奏的流水作業運輸線。

膠帶(dài)輸(shū)送機又稱皮帶輸送機,輸(shū)送帶根(gēn)據摩擦傳動原理而運動,適(shì)用於輸送堆積密度小於1.67/噸/立方米,易於掏(tāo)取的粉狀、粒狀、小塊狀(zhuàng)的(de)低磨琢性物料及袋(dài)裝物料(liào),如煤、碎石、砂(shā)、水泥、化肥、糧食等。膠帶(dài)輸(shū)送機可在環境溫度-20℃至+40℃範圍內使用,被送物料溫(wēn)度小於60℃。其機長及裝配形式(shì)可根據用戶要求確定,傳(chuán)動可用電滾筒,也可用帶(dài)驅動架的驅動裝置。

用途分類

帶式輸(shū)送機根據用途可分為:重型皮帶輸送機和輕(qīng)型皮帶輸送機。根據結構形式可分為:槽形皮帶輸送機和平板型皮帶輸送機。

適用範圍(wéi)

可以用於水平運輸或傾(qīng)斜運輸,使(shǐ)用非常方便,廣泛應用(yòng)於(yú)現代化的各(gè)種工業(yè)企業中,如:礦山的井下巷道、礦井地麵運輸係統、露天(tiān)采礦場及選礦廠(chǎng)中(zhōng)。根據輸送工藝要求,可以單台輸送,也可多台組成(chéng)或與其他輸送設備組成水平或傾斜的輸送係統,以滿足不同布置形(xíng)式的作業線需要。

工作原理

帶式輸送機主要由兩個端點滾筒及緊套其上的閉合輸送帶組成。帶動輸送帶(dài)轉動的滾筒稱為驅動滾筒(tǒng)(傳動滾筒);另一(yī)個僅在於改變輸送帶運動(dòng)方向的滾(gǔn)筒稱為改向滾筒。驅動滾筒由電動機通過減速器驅(qū)動,輸送帶依靠驅動滾筒與輸送帶之間的摩擦力拖動。驅(qū)動滾筒一般都裝在(zài)卸料端(duān),以增(zēng)大牽引力,有利於(yú)拖動。物料由喂料端(duān)喂入,落在轉動的輸送帶上,依靠輸(shū)送帶摩(mó)擦帶動運送到(dào)卸料端卸出。

特(tè)點(diǎn)

帶(dài)式輸送機是煤礦最理(lǐ)想的高效連續運(yùn)輸設備,與其他運輸(shū)設備(如機車類)相比,具有輸送距離長、運量大、連續(xù)輸送等優點,而且運行可靠,易於實現自動化和集中(zhōng)化控製,尤其對高產高效礦井(jǐng),帶式輸送機已成為煤炭開采機電(diàn)一體化技術與裝備的關鍵設備。帶式輸送(sòng)機主要特點是機身可以(yǐ)很方便的伸縮,設有儲帶倉,機尾可隨采煤工(gōng)作麵的推進伸長或縮短(duǎn),結構緊(jǐn)湊,可不設(shè)基礎,直(zhí)接在巷道底板上鋪設,機架輕巧,拆裝十分方便。當輸送能力和運距較(jiào)大時,可配(pèi)中間驅動裝置來滿足要(yào)求。根據輸送(sòng)工藝的要求,可以單機輸送(sòng),也可(kě)多機組合成水平或傾斜的運輸(shū)係統來輸送物料。

帶式輸送機廣泛地應用在冶金、煤炭、交(jiāo)通、水電、化工等部門(mén),是因(yīn)為它具有輸送量(liàng)大(dà)、結構簡(jiǎn)單、維修方便、成本低、通用性強等優點。

帶式輸送機還應用於建材、電力、輕工、糧食、港口、船舶等(děng)部門。

技術優勢

首先是(shì)它運行可靠。在許(xǔ)多需(xū)要連續運行的重要的生產單(dān)位(wèi),如(rú)發電廠煤的輸送,鋼鐵廠和水(shuǐ)泥廠(chǎng)散狀物料的輸(shū)送,以及港口內船舶裝卸等均采用帶式輸(shū)送機。如在這些場合停機,其損失是巨大的。必要時,帶式輸送機可以一班(bān)接(jiē)一班地連續工作。

帶式輸送機動(dòng)力消耗(hào)低。由於物料與輸送帶幾乎無相對移動,不僅使運行阻力小(約為刮板輸送機(jī)的1/3-1/5),而且(qiě)對(duì)貨載的磨損和破碎均小,生產率高。這些均有利於降低生產成本。

帶式輸送機的輸送(sòng)線(xiàn)路適應性強又靈(líng)活。線路長度根據需要而定.短則幾米,長可達10km以上。可以安裝在小(xiǎo)型(xíng)隧道內,也可以架設在地麵交通混亂和危險地(dì)區的上空(kōng)。

根據工藝流程的要求,帶式輸送機能非常靈活地從一點或多點受料.也可以向多點或幾個(gè)區段卸料。當同時在幾個(gè)點向輸(shū)送帶上(shàng)加料(如選煤廠煤(méi)倉下的輸送機)或沿(yán)帶(dài)式(shì)輸送機長度方向上的任一點通過(guò)均勻給料設備向輸送帶給料時,帶式輸送機就成(chéng)為一條主要輸送幹線。

帶式輸送機可以在貯(zhù)煤場料堆下麵(miàn)的巷道裏取料,需要時,還(hái)能把各堆不同的物料進行混合。物料可簡單地從輸送機頭部卸出,也可通過犁式卸料器或移動卸料車在輸送帶長(zhǎng)度方向的(de)任一點(diǎn)卸料(liào)。

設計要點

1、工作環境、狀況和條(tiáo)件

需要考慮每(měi)天運轉(zhuǎn)的時間、工作(zuò)頻率、帶式輸送機的服(fú)務年限、給料以及卸料的方法。

工作環(huán)境(jìng)、狀況:環境溫度、露天或室內、環保要求、移動或固定、伸縮要求。

2、輸送線路和輸送帶的問題

需要詳細考慮輸(shū)送線路的尺寸,包括:傾角、最大長度、提升高度;直線段、曲線段的尺(chǐ)寸(cùn);連接尺(chǐ)寸等。

輸送帶:最大的垂度要求、模擬摩擦阻力係數、摩擦係數、安全係數。

3、物料的性質和輸送量(liàng)

需要考慮(lǜ)物料的具體性質,包括(kuò):鬆(sōng)散(sàn)密度、安息角、物料的粒度、最大塊(kuài)度情況、物料的(de)濕度(dù)、物(wù)料的磨損性、粘結(jié)性和摩擦(cā)係數。輸送量,料流均勻時能夠直接達到的輸送量,料流不均勻時(shí)可以考慮給出料流量的基(jī)本統計數據。

結構組(zǔ)成編輯(jí)

綜述

通用帶式輸送機由輸送帶(dài)、托輥、滾筒(tǒng)及驅(qū)動裝置、製動器、張緊裝置(zhì)、裝載、卸載、清掃器等裝置(zhì)組成。

輸送帶

常用的有(yǒu)橡膠帶(dài)和塑料帶兩種。橡膠帶適用於工作(zuò)環境溫度-15~40℃之間。物(wù)料溫度不超過50℃,超過50℃以上訂貨時需告知廠家,可以選用耐高溫輸送帶。向上輸送散(sàn)粒料的傾角12°~24°。對於大(dà)傾角輸送可用裙(qún)邊帶。塑料帶具有耐油、酸、堿等優點,但對於氣候的適應性差,易打滑和老化。帶寬是帶式輸送機的主要技術參數。

托輥

有(yǒu)槽形托輥、平形托輥、調心托輥、緩(huǎn)衝托輥。槽形托(tuō)輥(由3個輥(gǔn)子組(zǔ)成)支(zhī)承承載分支,用以輸送散粒物料;調心托輥用以調整帶的橫向位(wèi)置,避免跑偏;緩衝托輥裝在受料處,以減小物料對帶的衝擊。

滾筒

分驅動滾筒和(hé)改向(xiàng)滾筒(tǒng)。驅動滾筒是傳遞動力的主要部件。分單(dān)滾筒(膠帶對滾筒(tǒng)的包角為210°~230°)、雙(shuāng)滾筒(包角(jiǎo)達350°)和多(duō)滾筒(tǒng)(用於(yú)大功率)等。

張緊裝置

其作用是使輸送帶達到必要的張力,以免在驅動滾筒上打滑,並使輸送帶在托輥間的(de)撓度保證在規(guī)定範圍內。包含螺旋張緊裝置、重錘張緊裝置、車式拉緊裝置(zhì)。[2]

安全操作編輯

綜述

帶式輸送機已成(chéng)為整個生產環節中的重要設備之一。結構先進,適應性強,阻力(lì)小、壽命長、維(wéi)修方便、保護裝置齊全是帶式輸送機顯著的特點。

在帶式輸送機運行前,首先要確認帶式輸(shū)送機設備、人員、被輸送物(wù)品均處於安全完(wán)好的狀態;其(qí)次檢查各運動部位正常無(wú)異(yì)物,檢查所有電氣線路(lù)是否正常,正常時才能將皮帶輸送機投入運行。最後要檢查供電(diàn)電壓與設備額定電(diàn)壓的差別不超過±5%。

運行操作

1.合上總電源開關,檢查設備電(diàn)源(yuán)是否正常送入且(qiě)電源(yuán)指示燈是否亮。正常後進行下一步操作。

2.合上各回路的電源開關,檢查是否正常(cháng)。正常狀(zhuàng)態下為:設備不動(dòng)作,皮帶輸送機運行指示燈不亮,變(biàn)頻(pín)器等設備的電源指示(shì)燈亮(liàng),變頻器(qì)的顯示麵(miàn)板顯示正常(無故障(zhàng)代碼顯示)。

3.按照工藝流程依次啟動各電氣設備,上一個電氣設備啟動正常後(電機或(huò)其他設備已達到正常速度(dù)、正常狀態(tài))再進行下一個電氣(qì)設備的啟(qǐ)動。

在帶式輸送機運(yùn)行中,必須遵守被輸送物品設計中物品的規定,遵守帶式輸送機的設計能力。其次,要注意各類人員不得觸及皮帶輸送機的運動部分,非專業人員不得隨意接觸電氣元件、控(kòng)製(zhì)按鈕等(děng)。最後,在帶式(shì)輸送機運行中不能對變頻器後級斷路(lù),如確定維修需要,則必須在停止變頻運行的情況下才能進行,否則可能損壞變頻器。

帶式輸送(sòng)機運行停止(zhǐ) ,按下停止按(àn)鈕待係統全部停止後方能切斷總電源。

型號(hào)的選擇

⑴輸送物件的重量(包括吊具重量)、外形尺寸及(jí)其吊掛方式;

⑵線路長度(dù)及(jí)其(qí)複雜(zá)程度,即水平回轉(zhuǎn)段和垂直彎曲段的多少;

⑶輸送機的環境工作條(tiáo)件及(jí)工作班次;

⑷輸送機的運行速度及生產(chǎn)率;

⑸特殊(shū)的(de)工藝要求。

動力輥道由動力輥桶(tǒng)組件、鋁旁板、片架、拉杆、承座、驅動裝置和鏈條組成。無動力輥道由無動力輥桶組件、鋁旁板、片架、拉杆、承座組(zǔ)成。動(dòng)力輥道由驅動裝 置帶動牽引鏈條,鏈條帶動各動力輥桶上的鏈輪(lún)轉動,從而由轉(zhuǎn)動的(de)輸送(sòng)工作。無動力輥道(dào)由人(rén)推拉工件(jiàn)或工(gōng)件擠壓工件,在可自由的輥筒上移動。

調試

調(diào)試皮帶輸送機的步(bù)驟:

⑴各設備安裝後精心調試皮帶輸送機,滿足圖(tú)樣要求。

⑵各減速器,運動部件加注相應潤滑油。

⑶安(ān)裝皮帶輸送機達到要求後各單台設備(bèi)進行手動工作試車,並結合起來調試皮帶輸送機以滿足動作的要求。

⑷調試皮帶輸送機(jī)的電氣部分(fèn)。包括對常規電氣接線及(jí)動作的調試,使設備具備良(liáng)好性能(néng),達到設計的功能和狀態。

常見故障編輯(jí)

皮帶跑偏

為解決這類故障重點要注意安裝的尺寸精(jīng)度與日常的維護保養。跑偏的原因有(yǒu)多種,需根據不同的原(yuán)因區別處理。

1 .調整承載托輥組皮帶(dài)機的皮帶在整個皮帶輸送(sòng)機的中部跑偏時可調整托輥組的位(wèi)置來調整跑偏;在製造時托輥組的兩側安裝(zhuāng)孔都(dōu)加工成長孔,以便進行調整。具體調整方法,具體方法是皮帶偏向哪一側,托輥組的哪一側朝皮帶前進方向前移,或另外一側後移。如圖1所示皮帶向上(shàng)方向跑偏則托(tuō)輥組的下位處應當向左移動,托輥(gǔn)組的上位處向右移(yí)動。

2.安裝調(diào)心托輥(gǔn)組 調心托輥組有多種類型如中間轉軸(zhóu)式、四連杆式、立輥式等其原(yuán)理是采用阻擋或托輥在水平麵內 方向轉動阻擋或(huò)產生橫向推力使皮帶自動向心達到調整皮帶跑偏的(de)目的。一般在皮帶(dài)輸送機總長度較短時或皮帶輸送機雙向運行時采用此(cǐ)方法比較合理(lǐ),原因是較短皮帶輸(shū)送機更容易跑(pǎo)偏並且(qiě)不容易調整。而長皮帶輸送機最好(hǎo)不采用(yòng)此方法,因為調(diào)心托(tuō)輥組的使用會對皮帶的使用壽命產生一定的影響。

3. 調整驅動滾筒與改向滾筒位置 驅動滾筒(tǒng)與改(gǎi)向滾筒的調整是皮帶跑偏調(diào)整的重要環(huán)節(jiē)。因為一條(tiáo)皮帶輸送機至(zhì)少有2到5個滾筒,所有滾筒的安裝位置必須垂直於(yú)皮帶輸送機長度(dù)方向的中心線,若(ruò)偏斜過大必然發生跑偏。其調整方法與調整托輥組類似。對於頭部滾筒如皮帶向滾筒的右側跑偏,則右側(cè)的軸承座應當向前移動,皮帶向滾筒的左側跑偏,則左(zuǒ)側的軸(zhóu)承座應當向前移動,相對應的也可將左側(cè)軸承(chéng)座後移或右側軸承座後移。尾部滾筒的調整方法與頭部滾筒剛好相反。調整方法。經過反複調整直到皮帶調到較(jiào)理想的位置。在調整驅動或改向滾(gǔn)筒前最好準確安(ān)裝其位置。

4. 張緊處的調整 皮帶(dài)張緊處的(de)調整(zhěng)是皮帶(dài)輸送(sòng)機跑偏調整的一個非常重要的(de)環節。重錘張緊處上部的兩個改向(xiàng)滾筒(tǒng)除應垂直於皮(pí)帶長度方向(xiàng)以外還應垂直(zhí)於重力垂線,即保證其軸中心線水平。使用螺旋張緊或液壓油缸張緊時,張緊滾筒的兩個(gè)軸承(chéng)座應當同時平移(yí),以保證滾筒軸線與皮帶縱向方向垂直。具體的皮帶跑(pǎo)偏的調整(zhěng)方法與滾筒處的調整類似。

5. 轉載點處落料位置對皮帶跑(pǎo)偏的影響 轉(zhuǎn)載點處物料的落料位置(zhì)對皮帶的跑偏有非常大的影響,尤其在兩條(tiáo)皮帶機(jī)在水平麵的(de)投影成(chéng)垂直時影響更大。通常應當考(kǎo)慮轉載點處上(shàng)下兩條皮帶機的相對高度。相對高度越低,物料的水平速度(dù)分量越大(dà),對下(xià)層(céng)皮帶的側向衝擊也越大(dà),同時(shí)物料也(yě)很難居中。使在(zài)皮帶橫斷麵上的物料偏斜,最終(zhōng)導致皮帶跑偏。如果物料偏到右(yòu)側,則皮帶向左側跑偏,反之亦然。在設計過程中應盡可能地加大兩條皮帶機的相對高度。在受空間限製的移動散料輸送機械的上下(xià)漏鬥、導料槽等件的形式與尺寸更應認真考慮(lǜ)。一般導料槽的的寬度(dù)應為皮帶寬度的三分之二左右比較合(hé)適。為減少或避(bì)免皮帶跑偏可(kě)增加擋料板阻擋物料,改(gǎi)變物料的下落方向和位置。

6 .雙向運行皮帶輸送機(jī)跑偏的調整 雙向運行的皮帶輸送機皮帶跑偏的(de)調整比單向(xiàng)皮帶輸送機跑偏的調整相對要困難許多(duō),在具體調整時應先調整某一個方向,然後調整另外一個方向。調整(zhěng)時要仔細觀察皮帶運動方向與跑偏趨(qū)勢的關係,逐個進行調整。重點應放在驅動滾筒(tǒng)和改向滾筒的調整上,其(qí)次是托輥的調整與物料的落料點的調整。同時應注意(yì)皮帶在(zài)硫化接頭時應使皮帶斷麵長度方向上的受力均勻,在采用導鏈牽引時兩側的受力盡可能地相等。

撒料的處理

皮帶(dài)輸送(sòng)機的撒料是一個共性的問題,原因也是多方麵的。但重點還是要加強日常(cháng)的維護與保(bǎo)養。

1. 轉(zhuǎn)載點處的撒(sā)料 轉載點處撒料(liào)主要是在落料鬥,導料槽等處。如皮帶輸送機嚴重過載,皮帶輸送機的導(dǎo)料槽擋料(liào)橡膠裙板損壞,導料槽處鋼板設計時距皮帶較遠(yuǎn)橡膠裙板比較(jiào)長使物料(liào)衝出導料槽。上述情況可以在控製運送能力上,加強維(wéi)護保養上得到解決(jué)。

2. 凹段皮帶懸空時的撒料 凹段皮帶區間當(dāng)凹段曲率半徑較小時會使皮帶產生懸空,此時皮(pí)帶成槽情況發生變化,因為皮帶已經離開(kāi)了槽形托輥組,一般槽角變小(xiǎo),使部分物料撒出(chū)來(lái)。因此,在設計階段應(yīng)盡可能地采用較大(dà)的凹段曲率(lǜ)半徑來避免(miǎn)此類情況的發生。如在移(yí)動式機(jī)械裝船機、堆取料機設備上為了縮(suō)短尾車而將此(cǐ)處凹段設計成(chéng)無圓弧過渡區間(jiān),當皮帶(dài)寬度選(xuǎn)用餘度較小時就比較容易撒料。

3. 跑偏時的撒料 皮帶跑偏(piān)時的撒料是因為皮帶在(zài)運行時兩個邊緣高度發生了(le)變化,一邊高,而另一邊低(dī),物料從低(dī)的一邊(biān)撒出,處理的方法是調整皮帶的(de)跑偏。

帶式輸送機的安裝

安裝前(qián):

轉運塔和料倉結(jié)束後再進行皮帶機安裝。

注(zhù)意事項:

所有皮帶機的安裝和調整按(àn)照地(dì)質參數和圖紙進行。

安裝工(gōng)作:

劃(huá)線

檢(jiǎn)查土建施工,查看地腳螺栓(shuān)和預(yù)埋鋼板情況

檢查皮帶機各個部件的位置

根據地(dì)腳(jiǎo)螺栓安裝桁架

安(ān)裝(zhuāng)和調整設備(包括上下托輥、刮水器、驅動裝(zhuāng)置等)

安裝膠帶提升機

安裝伸(shēn)縮頭

安裝導料槽(cáo)

安裝拉緊裝置

安裝所有電氣部(bù)分支(zhī)架

膠帶切割和硫化連(lián)接

安裝(zhuāng)結束前(qián)的工作

檢查:

在膠帶安(ān)裝前檢查皮帶機(jī)是否和圖紙和(hé)地質圖形(xíng)參數(shù)一致。

電氣部分:

安裝電(diàn)纜管道

安裝限位開關、保護裝置、電控櫃等

安裝點燈

鋪設電纜

連接電線

噴(pēn)漆:

清洗油漆損壞的部分並按照技術規範要求進行補噴(pēn)油漆。

潤滑油:

按潤滑油操作手冊規定的程序將(jiāng)添(tiān)油脂或潤滑油加到如下設備:減速機、聯軸器、起重機、軸承座、電機軸承等。

國內現狀(zhuàng)編輯

中國生產製造的帶式輸送機(jī)的品種、類型較多。在(zài)“八五”期間(jiān),通過國家(jiā)一條龍“日產萬噸綜采設備”項目的實施,帶式輸送機的技術水平有(yǒu)了很大提(tí)高,煤礦井下用大功(gōng)率、長距離帶式輸送機的關鍵技術研究和新產(chǎn)品開發都取得了(le)很大(dà)的進步。如大傾角長距離帶式輸送機成套設備、高(gāo)產高效工作麵順槽可伸(shēn)縮(suō)帶式輸送機等均(jun1)填補了國內(nèi)空白,並對帶式輸送機的減低關鍵技(jì)術及其主要元部件進行了理論(lùn)研究和產品開發,研製(zhì)成功了多種軟起動和製動裝置以及以PLC為核心的可編程電控裝置,驅(qū)動係統采用調速(sù)型液力偶合(hé)器和行星齒(chǐ)輪減速器。

應用行業

冶金、電力、煤(méi)炭、化工、建材、碼頭、糧(liáng)食等。

真空上輸送設備用於輸送粉體物料,具有易於(yú)安裝,易於清潔,低噪音,無(wú)塵輸送(sòng)的優點。符合製藥、食品行業的(de)要求。

真空輸(shū)送設備工作原理

1.在壓縮空(kōng)氣的驅動下,多級噴射真空泵產生(shēng)真空。

2.出料底閥關閉,隨即儲倉及管道(dào)產生真空。

3.真空作用(yòng)下,物料從吸料(liào)位置經輸送管道吸入粉體儲倉。

4.過濾器很好地達到氣體與(yǔ)被輸送(sòng)粉體分離。

5.在輸送粉體的同時,壓縮空氣(qì)填衝至反衝氣囊

6.真空(kōng)泵停止運行,出料底閥打開,物料(liào)下落至出料位置。同時,反衝氣囊內的壓縮空氣釋放,自(zì)動清潔黏附於過濾器的粉體顆粒。

7.真空泵再次工作,開始新一輪(lún)的循環。整個輸送過程中,吸料及出料時間由氣動或電(diàn)動的控(kòng)製器控製。